Rostoucí poptávka po měděných plechových součástkách u elektromobilů

Vzhledem k několika klíčovým faktorům souvisejícím s elektrickými systémy a provozními požadavky vyžadují nová elektrická vozidla více energieměděné nebo mosazné částiběhem výrobního procesu než u tradičních vozidel na palivo. Přechod na elektromobily vedl ke zvýšené poptávce poměděné a mosazné komponentyaby podpořili svou elektrickou infrastrukturu a zajistili efektivní a spolehlivý provoz. Zde je několik důvodů, proč elektrická vozidla na nová paliva vyžadují více měděných nebo mosazných dílů než vozidla na tradiční paliva:

Elektrická vodivostMěď a mosaz jsou známé svou vynikající elektrickou vodivostí, což z nich činí důležité materiály pro vedení elektřiny v různých součástech elektrických vozidel.Od kabelových svazků až pokonektory a přípojniceMěděné a mosazné díly jsou klíčové pro přenos a distribuci energie v elektrickém systému vozidla..

Výkonová elektronika a bateriové systémyElektromobily se pro pohon a ukládání energie spoléhají na pokročilou výkonovou elektroniku a vysokonapěťové bateriové systémy. Měděné a mosazné díly jsou nedílnou součástí konstrukce modulů výkonové elektroniky, propojení baterií a systémů tepelného řízení. Tyto komponenty pomáhají řídit tok elektrické energie, odvádět teplo a zajišťovat bezpečný a efektivní provoz hnacího ústrojí vozidla.

Nabíjecí infrastrukturaS popularitou elektromobilů výrazně vzrostla poptávka po nabíjecí infrastruktuře. Měděné a mosazné komponenty se používají k výrobě nabíjecích stanic, konektorů a vodivých prvků, které usnadňují přenos elektřiny ze sítě do baterií vozidel. Tyto komponenty vyžadují vysokou vodivost a odolnost, aby splňovaly požadavky na rychlé nabíjení a opakované cykly připojení.

Tepelný management a odvod teplaMěď a mosaz jsou ceněny pro svou tepelnou vodivost, díky čemuž jsou vhodné pro aplikace, kde je odvod tepla kritický. V elektrických vozidlech se tyto materiály používají ve výměnících tepla, chladicích systémech a tepelných rozhraních k řízení teploty výkonové elektroniky, bateriových bloků a elektromotorů, aby byl zajištěn optimální výkon a dlouhá životnost.

Elektromagnetická kompatibilita: Měděné a mosazné komponenty jsou zásadní pro zajištění elektromagnetické kompatibility (EMC) a stínění elektromagnetického rušení (EMI) v elektrických vozidlech. Tyto materiály se používají při konstrukci stínící skříně, uzemňovacích systémů a konektorů ke zmírnění elektromagnetického rušení a zachování integrity citlivých elektronických systémů ve vozidlech.

Závěrem lze říci, že přechod na elektrická vozidla s novými energetickými zdroji zvýšil poptávku po měděných a mosazných dílech kvůli jedinečným elektrickým a provozním požadavkům těchto vozidel.Vynikající elektrická vodivost, tepelné vlastnosti, trvanlivost a elektromagnetická kompatibilita mědi a mosazi z nich činí důležité materiály pro podporu efektivního a spolehlivého provozu elektrických vozidel.Vzhledem k tomu, že automobilový průmysl nadále využívá elektrifikaci, zůstane role měděných a mosazných komponentů v napájení a podpoře nových energeticky úsporných elektromobilů nedílnou součástí jejich výkonu a funkčnosti.

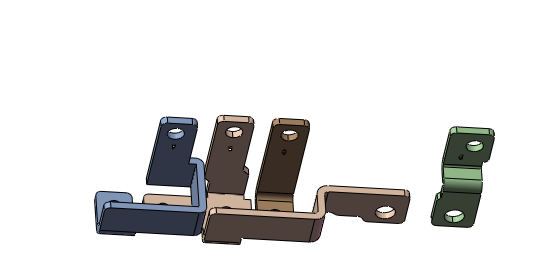

Vývoj nových energetických elektrických vozidel měl významný dopad na odvětví výroby plechů.Požadavky na elektromobilyplechové díly, lisováníMěděné konektory a přípojnice vytvářejí pro výrobce plechů, jako je HY Metals, rušné a dynamické prostředí.Společnost HY Metals v poslední době obdržela od zákazníků z automobilového průmyslu spoustu objednávek na měděné a mosazné plechové díly a CNC obráběné díly.

Díky využití pokročilých výrobních, lisovacích a prototypovacích procesů může společnost HY Metals uspokojit vyvíjející se potřeby průmyslu elektromobilů a přispět k rozvoji udržitelné dopravy.

Čas zveřejnění: 13. května 2024